在电线和线杆之间,通常挂着一串串白色或棕色的“瓷盘”,或倒扣,或竖立……它们不起眼,却是电力系统中承担绝缘和连接作用的重要部件。

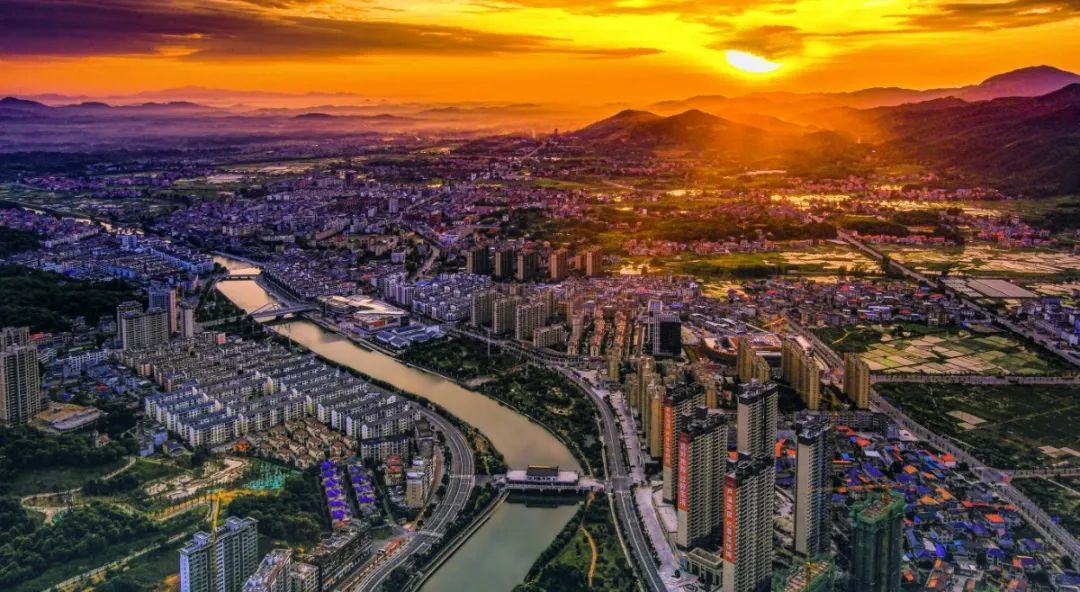

这如同萍乡市芦溪县在中国瓷业版图中的位置,低调却不简单。“凡有线路处,必有芦溪电瓷”,凭借传承百年的电瓷产业,芦溪成为中国电瓷之都。

赣西小县链接世界的雄心不止于此。锚定“世界电瓷看中国、中国电瓷看芦溪”的目标,聚焦智能化、高端化、集群化路径,芦溪正打造具有国际竞争力的电瓷电气产业集群。

一炉窑火铸就电瓷之都,也能照亮传统产业走向全球市场的道路。

50米高的烟囱,像一个巨大的惊叹号,立在萍乡电瓷厂遗址上。

原料车间、成型车间、胶装车间……一栋栋老房子,带着斑驳的墙面无言伫立,让后来者仍能窥见彼时的光景。电瓷博物馆、电瓷产品展馆、学术报告厅等新建筑点缀其间,漫步在观光道上,仿佛穿梭在历史长河中,见证中国电瓷之都的窑火摇曳。

这炉火,早在千年前就已点着。

距今四五千年前,制陶业就在芦溪境内出现了。随着岁月流动,当地制陶生产水平不断发展提升。当地出土的汉朝陶罐、陶釜制作精美,可见当时芦溪的制陶工艺已达到很高水平。

东晋时期,芦溪人就掌握了制瓷工艺。上世纪80年代,芦溪县南坑窑遗址被发现,出土了大量不同釉色的日用瓷,说明宋元时期芦溪制瓷工艺和规模已经到达一定的水准。

1905年,在洋务运动的推动下,数位实业救国者在芦溪筹股创办了萍乡瓷业有限公司,并在10年后开始投身电瓷生产,成为我国最早生产电瓷的企业之一。

电瓷,此后成为了芦溪发展的关键词。萍乡瓷业有限公司后来更名萍乡电瓷厂,标志着芦溪电瓷产业走上规模化发展的道路。

“六七十年前,我们厂就是国家电瓷出口产品基地。”82岁的张新生老人曾在萍乡电瓷厂担任工程师,他回忆说,上世纪50年代,萍乡电瓷厂的产品就出口到美国、英国、德国、日本、加拿大等30多个国家和地区。“美标产品编号是‘5’开头的,其中又分为‘55’开头的针式绝缘子,和‘52’开头的悬式绝缘子……”

据统计,从1957年到1965年,萍乡电瓷厂共完成出口电瓷产量32815吨,换取外汇1336万美元,是全国电瓷行业出口时间最早、出口量最多的企业。

萍乡电瓷厂作为国内电瓷行业的先行者,一度在业内引领技术革新风潮。1964年9月,张新生成功试制出“钢丝刀一次成型压坯机”,不仅减少了多道工序,节约了成本,还为生产高压电瓷产品创造了条件。由于贡献突出,张新生被评为江西省劳动模范。那时,他常作为技术员到全国各地做技术交流,把新工艺设备的图纸无偿提供给其他国营企业。

芦溪孕养了电瓷行业,电瓷也成为芦溪人的骄傲。

“那时在‘萍厂’上班是一件很光荣的事情。”聊起萍乡唯一的“萍厂”,前萍乡电瓷厂工人欧阳吉竹打开了话匣子。他聊起一个细节:在许多工厂还没有风扇时,萍乡电瓷厂食堂就用上了纯进口的吊扇,它的四片扇叶都是木制的。

欧阳吉竹挥着手、很大声地描述着,说起能容纳数千人的电影院、配套完善的厂内医院、两三千人上下班时的壮观场景,仿佛几十年前木吊扇吹出的风又扫在他身上。

每次出差前,张新生都要拿着厂里批的条子去银行取钱,“1986年之后,银行给钱越来越不痛快。慢慢的,厂里连工人工资都发不出来了。”

和当年许多国企的命运相似,萍乡电瓷厂在2002年迎来改制,遣散员工,仅保留国有资产管理处。一炉窑火终散作满天星辰。

芦溪镇新田村,距离“萍厂”不到15分钟车程。30年前,芦溪电瓷产业新的历史在此开启。

1993年,做煤炭生意起家的陈兴惠,创办了芦溪县也是江西省首家民营电瓷企业——高强电瓷厂。

“当时‘萍厂’的效益已经很差了,技术人员流失严重,高强电瓷厂成立后,聘用了不少老员工。”江西高强电瓷集团副总经理刘长虹说。

“30年前,‘萍厂’技术科、销售科、原料科的骨干都到高强电瓷厂去上班。此后几年,陆陆续续有‘萍厂’老员工出来办厂。”江西省电瓷商会会长谢锡群说,芦溪电瓷产业能走到今天,是“萍厂”这棵老树发出了新芽。

1998年,我国开始大规模实施农村电网改造,覆盖全国两千多个县。需求刺激之下,芦溪县大批民间资本涌向电瓷行业。

据江西省电瓷商会粗略统计,仅1998年到2000年,当地就新办了四五十家民营电瓷厂,后来者更是如雨后春笋般不断冒出,电瓷逐渐成为芦溪县支柱产业。

2016年,我国实施新一轮农村电网改造升级工程,再次促进了芦溪电瓷产业的发展。彼时市场需求发生了变化,过去以低压绝缘子产品为主的芦溪电瓷企业,纷纷投资生产高压电瓷。

“大连电瓷、苏州电瓷这些龙头企业的产品,让我们看到了自己的差距。如果产品不升级,将会被市场淘汰。”谢锡群说,从那时起,芦溪不少电瓷企业就将目标锁定在了超高压、特高压电瓷产品上。

不断追“高”,只是芦溪电瓷企业成长的脉络之一。

作为电瓷主要种类之一,绝缘子按照材质划分为瓷质、玻璃和复合材料。玻璃绝缘子凭借光洁度高、绝缘性强、被电流击穿后自爆便于发现等优点,近年来在不少国家和地区大量使用。业内有一个形象的描述:如果按斤卖,瓷质绝缘子卖猪肉价,玻璃绝缘子卖排骨价。

“今年玻璃绝缘子卖疯了,企业有多少出多少。”刘长虹笑着说,高强电瓷是全球能够生产玻璃绝缘子的9家企业之一,能进入这一赛道,得益于公司提前布局,“明年我们准备再上一条玻璃绝缘子生产线。”

“当年就应该直接叫百新电气。”百新电瓷电气创始人陈启军对企业的名字耿耿于怀,坦言“电瓷”二字把企业说小了。

从电瓷到电气,一字之差,市场容量却扩展百倍。“电气市场容量确实很大,不过已然是一片红海。只有将发展方向定位在电瓷相关产品,才能发挥芦溪的竞争优势。”陈启军是业内为数不多的教授级高级工程师,言语间透着一股自信,“我们生产的过电压保护器,已经占到自有产能的10%,明年准备再上两条生产线,逐步将电气产品占比提高到30%。”

2013年,中材电瓷落户芦溪时,带来了两台ABB搬运机器人,单台售价超100万元,让本地电瓷老板咋舌。如今,芦溪电瓷厂几乎全部用上了搬运机器人。

在中瓷新材生产车间,记者看到原料经过球磨炼泥等工序后,被切成长方体的泥段。一台橘红色的机器人轻松提起40公斤重的泥段,正确地放到生产线的另一端,全程没有工人参与。

“如果没有机器人,搬运泥块这个工序至少需要十多位身强力壮的工人轮番上阵,几年干下来,没有一个腰好的。”中材电瓷副总经理陈志鹏说。

当年两台ABB机器人至今还在车间忙碌。10年间,中材电瓷机器人队伍扩展到了20台,最新入列的国产机器人,单价不到当年ABB的五分之一。

这家央企每年投入1000万元用于智能化数字化改造,率先在行业内实现5G专网全覆盖,建设智能化“私有云”平台,通过构建MES生产指挥、设备能源、ERP数据中心实现了高效生产。2016年以来,已经拥有20多项发明专利。

多一项专利,就少一个技术堵点。“我们在智能化数字化方面遇到的难题,其他企业也会遇到。既然来到了芦溪,就要怀着开放共享的态度,共同推动产业升级。”陈志鹏继续举例说,中材电瓷研发出泥坯旋压成型技术,产品功能不变,重量减轻20%,没过多长时间,芦溪电瓷企业纷纷用上了这项新技术。

“瓷”力十足芦溪电瓷产业,先后吸引了中材电瓷、中铁国材、大莲电瓷、抚顺电瓷等大型企业入驻,集群效应不断显现,为传统产业走向世界注入了强劲动能。

到目前为止,芦溪县电瓷电气产业链企业达到了178家,110KV及以下线路电瓷产品占据国内市场七成以上,产品远销中东、南非、东南亚等40多个国家和地区。从业人员近3万人,平均每10个芦溪人就有1人从事电瓷行业。

“读懂”芦溪这座电瓷之都,人才无疑是关键密码。

“我属于‘创一代’,也是从小扛麻袋的‘瓷二代’。”尽管企业已成长为年销售额5亿元的行业“小巨人”,陈启军仍清晰记得,自己16岁时把200斤重的釉料扛上五楼时的沉重。

配釉是制作瓷质绝缘子的重要工序,直接影响产品质量。陈启军父亲曾在村办企业负责这道工序。心疼身体不好的父亲,陈启军12岁便扛着麻袋协助父亲下料,父亲则一边配釉一边给他讲解各类原料的名称和作用,并靠这份工资养活了一家四口。

“芦溪大部分电瓷行业创业者心里第一把火都是父辈点燃的,大伙都带着‘瓷基因’。”陈启军说,芦溪用百年孕育了电瓷产业,然后电瓷产业孕育了他们。许多像他一样的创业者因瓷而聚,就是因为相信“在芦溪,干电瓷,能干成”。

在芦溪,电瓷不仅是一个产业,也是一种凝聚人才的文化。近年来,芦溪县实施电瓷产业人才培养工程,多形式、多渠道组织电瓷产业高层次人才赴国内外高等院校、优秀企业研修学习。

走进萍乡市电瓷电气技工学校的电瓷实操车间,只见学生们根据不同的分组,有的在往球磨机里加料、有的正熟练地操作真空练泥机、有的在给泥段修形……车间一角有数十张放着笔纸的课桌,黑板上则记录着操作要点,同学们实操结束后又回到座位听老师总结、讲解。